Verpackungsanlage mit zwei identischen Riegelpackern

- Vollautomatisierter schnittstellenfreier Verpackungsprozess

- Platzsparendes Design der Verpackungsanlage

- Einsparung von 112 Tonnen Kunststoff pro Jahr

Für seinen Keksriegel „PiCK UP!“ erweiterte Bahlsen seinen Maschinenpark um zwei Riegelpacker von Schubert. Dadurch konnten die bisherigen Etikettenverpackungen durch umweltfreundlicheren Karton ersetzt werden.

Anforderung

Ob für den plötzlichen Hunger zwischendurch, die kleine Pause oder den sonntäglichen Kaffeetisch – mit einer großen Auswahl an Waffeln, Gebäck und Kuchen sorgt der in Hannover ansässige Gebäckhersteller Bahlsen seit über 130 Jahren für qualitativ hochwertigen Genuss. Damit die süßen Leckereien unbeschadet beim Verbraucher ankommen, arbeitet das Unternehmen schon seit mehreren Jahren mit dem Verpackungsmaschinenhersteller Schubert zusammen. Im vergangenen Frühjahr hat Bahlsen seinem Keksriegel „PiCK UP!“ nun ein Verpackungsupdate verordnet und dafür den bisherigen Maschinenpark um zwei Riegelpacker des Crailsheimer Unternehmens ergänzt.

Eine besondere Rolle bei der Produktionserweiterung spielte auch das Thema Nachhaltigkeit. Denn Genießen und Gutes für die Umwelt zu tun sind für Bahlsen keine Gegensätze. Neben der eigenen Verpflichtung zu Qualität und kontinuierlichen Innovationen wählt das Unternehmen weltweit Partner aus, die bereits beim Anbau der Rohstoffe wie zum Beispiel Kakao oder Zucker verantwortungsvoll agieren. Neben den Zutaten spielt jedoch auch die Verpackung der Produkte eine entscheidende Rolle für nachhaltiges Handeln. Für „PiCK UP!“, den beliebten Schokoladenkeks, wünschte sich Bahlsen daher eine neue Verpackungsmaschine, die es ermöglicht, auf eine umweltfreundlichere Verpackung umzustellen.

Bisher wurden „PiCK UP!“-Riegel in Schlauchbeutel verpackt, gruppiert und mit Etiketten umklebt. Um nachhaltiger zu produzieren, sollte diese Sekundärverpackung zukünftig durch Faltschachteln aus Karton ersetzt werden. Bahlsen suchte deshalb nach einer neuen Automatisierungslösung, die vor allem die empfindlichen Keksriegel während des Verpackungsprozesses vor Beschädigungen und Bruch schützt. Außerdem entschied sich das Süßwarenunternehmen für dünnere Folien bei den Schlauchbeuteln, um über die Reduzierung der Folie Materialeinsparungen zu erreichen. Auch das sollte das Maschinen-Update handeln können. Hinzu kam: Unabhängig von den Anforderungen an die Verpackungsmaschine selbst hatte Bahlsen besondere Bedingungen hinsichtlich des Maschinenstandortes: Der Platz in der Produktion war durch viele Säulen und niedrige Decken sehr begrenzt, sodass ein kompakter schmaler Aufbau der Linie erforderlich war.

Die Lösung

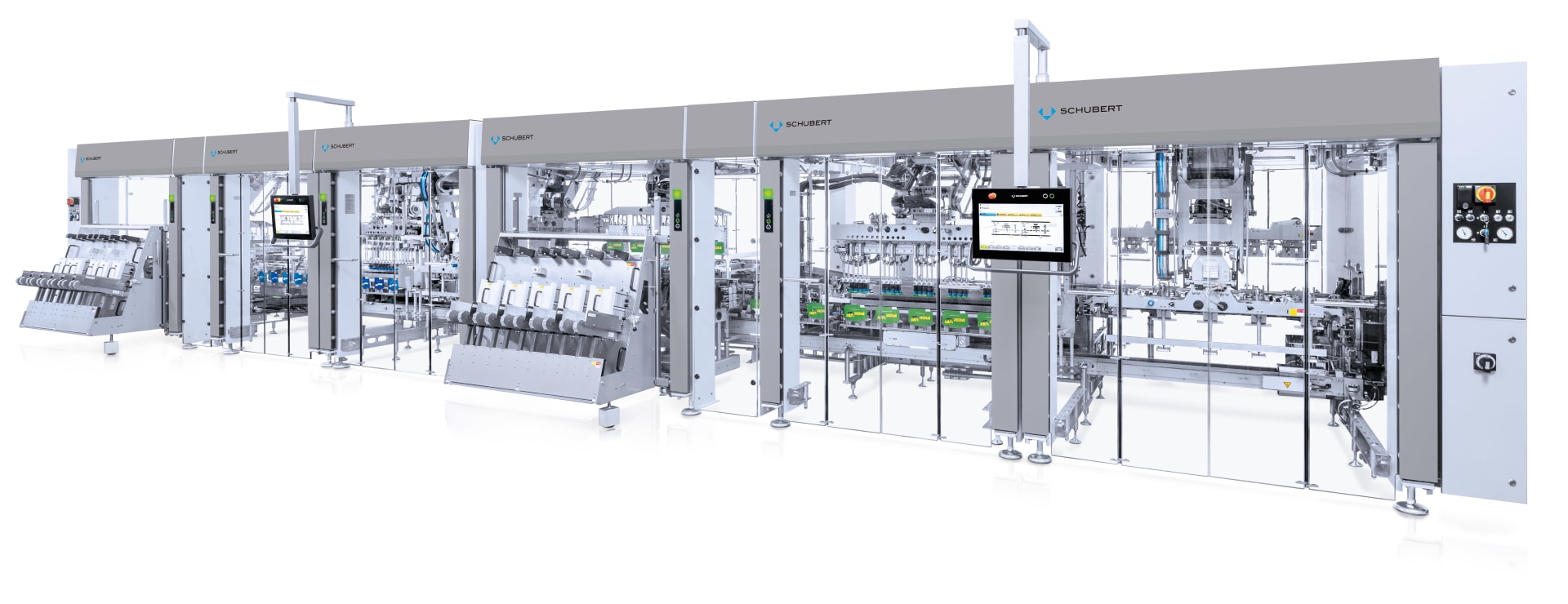

Um die vielfältigen Herausforderungen zu meistern, wurde Schubert bei diesem Projekt in die Verpackungsentwicklung der Faltschachteln mit einbezogen. So konnte der Verpackungsspezialist die neuen Verpackungen vor allem im Hinblick auf die Maschinengängigkeit bestmöglich optimieren. Beispielsweise wurden die Schachtelzuschnitte mit Rill- und Ritzlinien für das einfache und schnelle Aufrichten ausgeführt und die Auslegung der Zuschnitte verbessert. Als Ergänzung der bisherigen Produktionslinien entwarf Schubert seinem Kunden schließlich eine Verpackungsanlage mit zwei identischen Riegelpackern, die hintereinander aufgestellt sind, wenig Platz in der Halle verbrauchen und unabhängig voneinander parallel verpacken können.

Dadurch läuft der gesamte Verpackungsprozess mit den wesentlichen Schritten Aufrichten, Befüllen und Verschließen jetzt vollautomatisiert in der Anlage ab. Durch die Robotertechnologie und den Einsatz des Transmoduls gewährleistet Schubert einen schnittstellenfreien Verpackungsprozess. Das schonende Produkthandling und der von Anfang bis Ende kontrollierte Ablauf steigern die Effizienz der Anlage und minimieren den Ausschuss. Gleichzeitig spart der Hersteller durch die neu gestalteten Faltschachteln und die dünneren Folien der Schlauchbeutel pro Jahr die stolze Menge von 112 Tonnen Kunststoff ein. Beides zusammen bringt Bahlsen einen großen Schritt in Richtung Nachhaltigkeit und kommt dem Wunsch der Konsumenten nach umweltfreundlicheren Verpackungen entgegen.

Die neue Verpackungsanlage, die Schubert zum Verpacken des Keksriegels „PiCK UP“ von Bahlsen entwickelte.

Das Design der Anlage war knifflig, viele Säulen und niedrige Decken schränken den Platz ein und das Ergebnis ist dennoch eine Anlage, die die hohen Anforderungen erfüllt.

Ulrike Arnold

Projektleiterin, Gerhard Schubert GmbH, April 2023

Bei der neuen Verpackungslösung werden die schon in Schlauchbeutel verpackten Keksriegel jetzt in den Riegelpackern, die jeweils aus drei Maschinengestellen bestehen, in die Sekundärverpackung gesetzt. Zunächst werden die flachen Zuschnitte über ein Magazin der Anlage zugeführt. Ein Roboter entnimmt formatabhängig bis zu sechs Zuschnitte aus dem Magazin und übergibt sie einem weiteren Roboter, der die Kartonagen aufrichtet. Im Anschluss werden die fertig gefalteten Schachteln auf den Transportroboter Transmodul gesetzt und weiter zur Befüllstation transportiert. Parallel werden die Snack-Riegel „PiCK UP!“ über eine Zuführung in den Prozess geschleust und vorgruppiert. Ein Roboter greift daraufhin mit einem Sauggreifer mehrere Riegel gleichzeitig und befördert eine jeweils vom Format abhängige vordefinierte Stückzahl in die offenen Schachteln. Das Transmodul fährt diese dann zum letzten Schritt, dem Verschließen. Dort werden die Verkaufsverpackungen in einem speziell auf niedrige Schachteln ausgelegten Prozess mit Laschenandrücker verschlossen.

Die Umstellung auf Karton, dünnere Folien und eine neue Anlage verbessert nicht nur die Nachhaltigkeit, sondern ist zugleich auch sehr wirtschaftlich für Bahlsen. So kann die leistungsstarke Lösung bis zu 850 Keksriegel pro Minute verarbeiten. Durch die hohe Arbeitspräzision der Roboter, welche die Keksriegel sehr genau in den Verpackungen platzieren, konnten die neuen Verpackungskartons so klein und niedrig wie möglich und damit ohne viel Leerraum gestaltet werden. Außerdem kann der Gebäckhersteller eine Vielzahl an Formaten für seine Spezialitäten verwenden: Umverpackungen mit acht verschiedenen Produktanordnungen sind möglich. Ein großer Formatwechsel ist nur bei einer anderen Packungsgrundfläche nötig und kann in nur 20 Minuten durchgeführt werden.

Bahlsen ist mit der neuen Anlage mehr als zufrieden. Denn durch die Vielzahl an Schachtelformaten und -höhen und die Fähigkeit der robotergestützten Maschinen, eine Überkapazität von bis zu zehn Prozent aus dem Vorprozess zu verarbeiten, überzeugt die Lösung nicht nur durch Nachhaltigkeit, sondern auch durch Flexibilität und Effizienz. Dass eine Maschine mit so hoher Leistung von Schubert für einen herausfordernden Standort konstruiert wurde, weiß das Unternehmen ebenso zu schätzen. Das berichtet auch Ulrike Arnold, Projektleiterin bei Schubert: „Das Design der Anlage war knifflig, viele Säulen und niedrige Decken schränken den Platz ein und das Ergebnis ist dennoch eine Anlage, die die hohen Anforderungen erfüllt.“