Thermoformage et étuyage de produits pharmaceutiques sur la même ligne

- Thermoformage et étuyage sur la même ligne

- Changement de format rapide

- Construction compacte

- Efficience élevée de l’installation

- Transport sans interface grâce au Transmodul

- Moins de documentation manuelle et des changements de lots plus rapides grâce au vide de ligne automatisé

Exigence

Une seule ligne pour deux fonctions: intégration du thermoformage et de l’étuyage

Une productivité optimale avec un maximum de flexibilité

La combinaison du thermoformage et de l’étuyage est habituellement réalisée sur deux machines distinctes. Schubert-Pharma combine ces fonctions pour son client IDT Biologika de manière efficiente et peu encombrante dans une même ligne.

La complexité croissante des solutions d’emballage, le changement de comportement des clients en matière de commande et la tendance à la réduction de la taille des lots imposent de nouvelles exigences aux technologies de production et ont conduit IDT Biologika à rechercher une nouvelle stratégie de production dans le domaine du conditionnement. Avec Schubert-Pharma, l’entreprise a trouvé le bon partenaire.

Solution

Une forte valeur ajoutée sur un espace réduit

Chez IDT, les tâches d’emballage englobent le conditionnement et l’étuyage de flacons très différents, de seringues sous blister, d’emballages combinés de seringues et de flacons ainsi que de dispositifs médicaux dans des emballages thermoformés. Schubert-Pharma est parvenu à développer une installation efficiente pour les nombreuses applications et formats. Malgré sa complexité, cette machine est très compacte, ce qui garantit une bonne facilité d’utilisation. IDT Biologika conditionnant différents produits sur la ligne, une attention particulière a été accordée au vide de ligne, c’est-à-dire à l’opération permettant de débarrasser la ligne de tous les matériaux d’emballage et des produits excédentaires qui s’y trouvent en fin de lot. Ce processus se déroule automatiquement dans l’installation et offre au client un gain de temps considérable. La disponibilité de l’installation est de ce fait significativement améliorée.

Le facteur décisif pour nous a été la possibilité de réaliser les processus de traitement requis avec une seule et même ligne. Les autres fournisseurs n’ont pas pu proposer de concept d’installation regroupant toutes les compétences demandées dans une seule machine du même fabricant.

Karin Kleinbach

Directrice des ventes chez Schubert-Pharma

Détails Techniques

Thermoformage, étuyage, contrôle

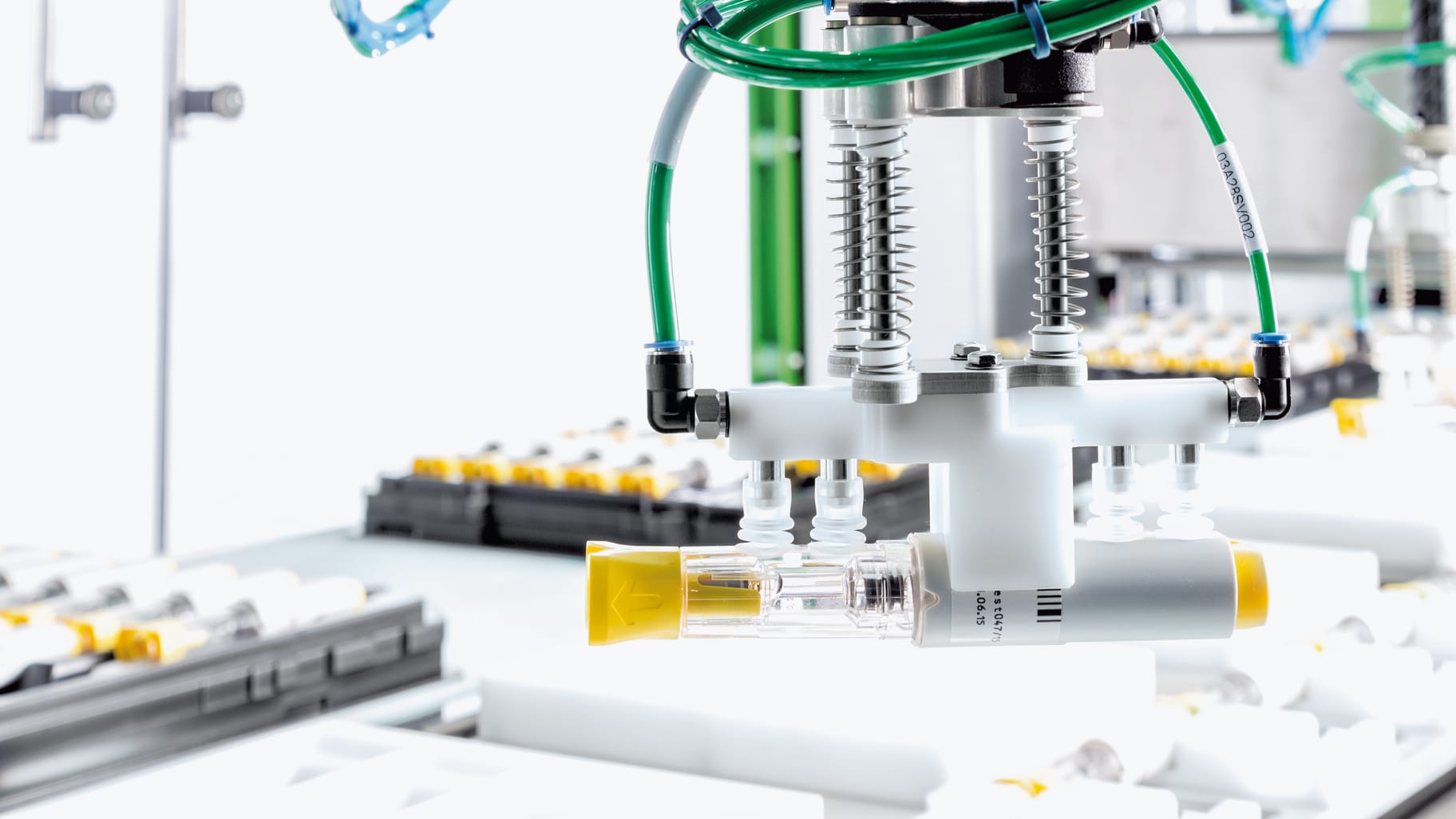

Pour le conditionnement des auto-injecteurs, les barquettes thermoformées sont d’abord réalisées dans le module Thermoform de Schubert. À la différence des solutions comparables, une barquette mère est formée pour les emballages thermoformés avec un nombre défini de barquettes individuelles, qui ne seront séparées que plus tard dans le processus. Dès la zone d’alimentation des produits, des robots F4 sont mis en œuvre pour les processus de groupage des produits à conditionner sur les Transmoduls. Un scanner de vision industrielle placé au-dessus du convoyeur de produits transmet la position et le nombre de produits des plateaux d’alimentation aux robots F4. Ceux-ci ramassent les produits un à un et les placent dans les barquettes thermoformées.

Les barquettes thermoformées chargées sont ensuite séparées par découpage et placées dans un étui top load. Les flacons passent devant l’étiqueteuse en position verticale par l’intermédiaire d’un plateau tournant ou d’un convoyeur et sont transférés sur le convoyeur de produits. Celui-ci se trouve dans la zone de travail des robots F4, de sorte que les flacons sont prégroupés par les mêmes robots que ceux qui traitent les auto-injecteurs.

Le vide de ligne est effectué via la commande de machines d’emballage VMS développée par Schubert. Les acquittements et les contrôles croisés permettent d’assurer qu’il ne reste pas de produits de la production précédente dans la ligne. Un capteur vérifie automatiquement si tous les convoyeurs sont vides et transmet cette information à l’opérateur de la machine.

- Auto-injecteurs par étuis de 1, 3, 4, 6 et 12 unités à des vitesses allant de 80 à 240 auto-injecteurs par minute ou 20 à 50 étuis par minute

- Étuis pliants de 4, 6, 10 et 12 unités avec blisters de seringues à une vitesse constante de 80 blisters par minute ou 7 à 14 étuis par minute

- Différentes tailles de flacons : Flacons par étuis de 1, 2 et 10 debout/couchés dans la cale, formats des flacons allant de 2R à 250H et étuis mixtes contenant des flacons de deux tailles différentes

- Mise en œuvre d’un scanner de vision industrielle

- Contrôle grâce à la commande des machines d’emballage VMS

Des flacons de différentes tailles peuvent être conditionnés en toute sécurité sur la ligne, tant individuellement qu’en combinaison avec des seringues.

Avec la nouvelle machine, IDT Biologika est en mesure de conditionner également des dispositifs médicaux tels que des auto-injecteurs dans des emballages thermoformés et de les mettre en étui.

Les seringues sous blister peuvent être mises en étui suivant différentes configurations.